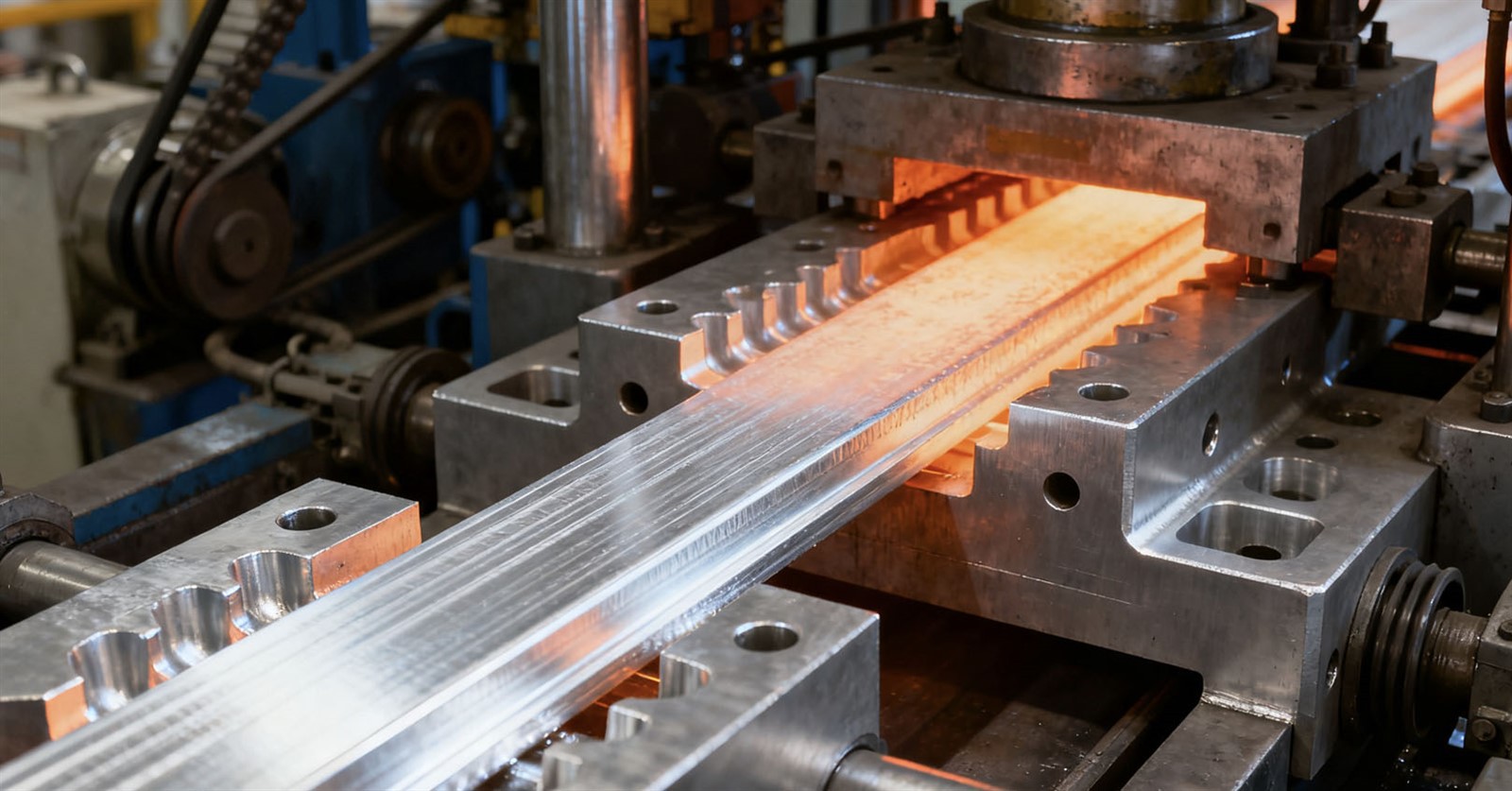

Sakarā ar plašu alumīnija profilu dažādību un sarežģīto materiālu plūsmu ekstrūzijas procesā, ekstrūzijas presformas tiek pakļautas skarbiem slodzes apstākļiem, padarot alumīnija ekstrūzijas izstrādājumu izstrādi un veidņu projektēšanu par sarežģītu uzdevumu. Tradicionālais ražošanas modelis, kas balstās uz pieredzi{1}}pamatotu dizainu un izmēģinājuma-un-kļūdainu remontu, vairs neatbilst mūsdienu ekonomikas attīstības prasībām. Tirgus ekonomikā, kur efektivitāte ir ļoti svarīga un kvalitāte ir galvenā, alumīnija ekstrūzijas ražošanas uzņēmumi par prioritāti izvirza veidņu projektēšanas un apstrādes panākumu līmeņa, kā arī ekstrūzijas produkcijas un gatavā produkta ražas uzlabošanu. Alumīnija un alumīnija sakausējuma pusfabrikātu ražošanā ekstrūzija ir viens no galvenajiem formēšanas procesiem, un ekstrūzijas presformu kvalitāte un ekstrūzijas ātrums tieši ietekmē alumīnija un alumīnija sakausējumu ekstrūzijas uzņēmumu produktu kvalitāti un produkciju.

Šajā gadījumā steidzams uzdevums ir kļuvis par to, kā uzlabot ekstrūdera produktivitāti. Ir daudz pasākumu produktivitātes palielināšanai, piemēram, uzstādītās jaudas palielināšana, darbinieku prasmju uzlabošana un vadības standartu paaugstināšana, un tie visi ir praktiski un efektīvi pasākumi.

1. Galvenie faktori, kas ietekmē produktu ražu un kvalitāti

1. Alumīnija stieņu kvalitātes nozīme

Alumīnija profiliem ar augstākām kvalitātes prasībām alumīnija stieņu kvalitāte tieši ietekmē produkta kvalitāti un izlaidi. Augstas-kvalitātes lietņi, kas ir leģēti, graudu-rafinēti, rafinēti un homogenizēti, var samazināt veidņu nodilumu, palielināt efektīvu ražošanas laiku, tādējādi uzlabojot ekstrūzijas ātrumu un sasniedzot maksimālu jaudu.

2. Uzlabotas iekārtas un augsti kvalificēti darbinieki ir priekšnoteikumi ražošanas palielināšanai

Uzlabotam aprīkojumam, augsti kvalificētiem darbiniekiem un modernai zinātniskai vadībai ir izšķiroša nozīme ekstrūzijas produktu izlaides palielināšanā.

3. Pelējuma nozīme

Saprātīgs veidņu dizains, savlaicīga nitrēšana, lai uzlabotu veidņu darba daļu cietību un virsmas apdari, veidņu maiņas biežuma samazināšana, ne{0}}ražošanas laika samazināšana, produkta kvalitātes uzlabošana un defektu biežuma samazināšana – tas viss ir ļoti svarīgi, lai sasniegtu maksimālo ražošanas apjomu.

4. Svarīga saikne starp temperatūras kontroli un jaudas palielināšanu

Parasti, ja nav neplānotas dīkstāves, maksimālo jaudu galvenokārt nosaka ekstrūzijas ātrums, ko ierobežo četri faktori, no kuriem trīs ir fiksēti. Pēdējais faktors ir temperatūra un tās kontroles pakāpe, kas ir mainīga.

Pirmais faktors ir preses ekstrūzijas spiediens; lielāks ekstrūzijas spiediens nodrošina vienmērīgu ekstrūzijas procesu pat pie zemākām sagatavju temperatūrām. Otrs faktors ir formas dizains; Ekstrūzijas laikā berze starp metālu un matricas sienām parasti paaugstina caurejošā alumīnija sakausējuma temperatūru par 35–62 grādiem. Trešais faktors ir ekstrudējamā sakausējuma īpašības, kas ir nekontrolējams faktors, kas ierobežo ekstrūzijas ātrumu. Profila izejas temperatūra parasti nedrīkst pārsniegt 540 grādus; pretējā gadījumā materiāla virsmas kvalitāte pasliktināsies, štancēšanas pēdas kļūs izteiktākas un var rasties tādas problēmas kā alumīnija pielipšana, ieplakas, mikroplaisas un plīsumi. Pēdējais faktors ir temperatūra un pakāpe, kādā tā tiek kontrolēta.

Pirmkārt, ja ekstrūzijas presei nav pietiekami daudz ekstrūzijas spēka, būs grūti vienmērīgi izspiest vai pat piedzīvot iesprūšanu, padarot ekstrūzijas neiespējamu. Šajā gadījumā sagataves temperatūru var palielināt, bet ekstrūzijas ātrumam jābūt mazākam, lai materiāla izplūdes temperatūra nekļūtu pārāk augsta. Katram sakausējumam ir sava īpašā optimālā ekstrūzijas (sagataves) temperatūra.

Ražošanas prakse ir parādījusi, ka sagatavju temperatūru vislabāk uzturēt aptuveni 430 grādu līmenī (kad ekstrūzijas ātrums ir lielāks vai vienāds ar 16 mm/s). 6063 sakausējuma profilu presformas izejas temperatūra nedrīkst pārsniegt 500 grādus, un 6061 sakausējuma profilu presformas izejas temperatūra ideālā gadījumā nav augstāka par 525 grādiem. Pat nelielas izmaiņas presformas izejas temperatūrā var ietekmēt produkta iznākumu un kvalitāti.

Ražošanas prakse: ļoti svarīga ir arī ekstrūzijas mucas temperatūra. Īpaša uzmanība jāpievērš temperatūras paaugstināšanai priekšsildīšanas posmā un jāizvairās no pārmērīgas termiskās slodzes starp slāņiem. Ideālā gadījumā ekstrūzijas mucu un starpliku vienlaikus jāuzsilda līdz darba temperatūrai. Uzsildīšanas ātrums nedrīkst pārsniegt 38 grādus stundā. Labākā priekšsildīšanas procedūra ir šāda: uzkarsē līdz 235 grādiem un turiet 8 stundas, pēc tam turpiniet karsēt līdz 430 grādiem un turiet 4 stundas pirms darbības uzsākšanas. Tas ne tikai nodrošina vienmērīgu iekšējo un ārējo temperatūru, bet arī pietiekami daudz laika, lai novērstu visus iekšējos termiskos spriegumus. Protams, ekstrūzijas mucas karsēšana krāsnī ir labākā priekšsildīšanas metode.

Ekstrūzijas procesā ekstrūzijas mucas temperatūrai jābūt par 15–40 grādiem zemākai nekā sagataves temperatūrai. Ja ekstrūzijas ātrums ir pārāk ātrs, izraisot ekstrūzijas mucas temperatūras paaugstināšanos virs sagataves temperatūras, jāveic pasākumi, lai samazinātu mucas temperatūru. Tas ir ne tikai apgrūtinošs uzdevums, bet arī samazina ražošanas apjomu. Palielinoties ražošanas ātrumam, dažkārt termopāra vadītie sildelementi var tikt nogriezti, tomēr ekstrūzijas mucas temperatūra turpina paaugstināties. Ja ekstrūzijas mucas temperatūra pārsniedz 470 grādus, ekstrūzijas defektu biežums palielināsies. Ideālā ekstrūzijas mucas temperatūra jānosaka atbilstoši dažādiem sakausējumiem.

Ekstrūdējot augstas -klases augstas- kvalitātes virsmas profilus, arī ekstrūzijas presformas temperatūra ir stingri jākontrolē, lai samazinātu bojāto produktu daudzumu, ko izraisa nekonsekventa virsmas krāsa. Fiksētās ekstrūzijas presformas ir daudz labākas par kustīgām, jo tās var uzkrāt vairāk siltuma, kas pazemina temperatūru sagatavju galos, samazina piemaisījumu iekļūšanu profilā un palīdz uzlabot ražu.

Pelējuma temperatūrai ir svarīga loma augstas ražošanas jaudas sasniegšanā, un tai parasti nevajadzētu būt zemākai par 430 grādiem; no otras puses, tai nevajadzētu būt pārāk augstai, pretējā gadījumā var ne tikai samazināties cietība, bet arī notikt oksidēšanās, galvenokārt uz darba virsmas. Veidņu karsēšanas procesā veidnes nedrīkst novietot pārāk tuvu viena otrai, kas traucētu gaisa cirkulāciju. Vislabāk ir izmantot kastes-tipa krāsni ar režģiem, katru veidni ievietojot atsevišķā nodalījumā.

Pelējuma temperatūra Ekstrūzijas procesa laikā lietņa temperatūra var palielināties par aptuveni 40 grādiem vai pat augstāk, un šī pieauguma apmērs galvenokārt ir atkarīgs no veidnes konstrukcijas. Lai sasniegtu maksimālo jaudu, nedrīkst aizmirst visas temperatūras. Katra temperatūra jāreģistrē un stingri jākontrolē, lai noteiktu attiecības starp iekārtas maksimālo jaudu un dažādām temperatūrām.

Visbeidzot, visiem ekstrūzijas ražotnes darbiniekiem jāatceras: precīzai temperatūras kontrolei ir izšķiroša nozīme, lai palielinātu jaudu.

Visbeidzot, galvenie veidi, kā palielināt produkcijas izlaidi un kvalitāti, ir otrā presēšana.

Tā kā produktu izlaide un kvalitāte galvenokārt ir atkarīga no izejmateriāliem, iekārtām un veidnēm, atbilstošiem procesa parametru iestatījumiem un darbinieku prasmēm, konkrēti veidi, kā uzlabot produktu izlaidi un kvalitāti un samazināt bojāto produktu daudzumu, ir šādi:

1. Atlasiet augstas-kvalitātes lietņus, kas ir leģēti, graudu-rafinēti, smalkgraudaini-un homogenizēti;

2. Optimizēt veidņu dizainu, savlaicīgu nitrēšanu, lai uzlabotu veidņu darba virsmas cietību un apdari, samazinātu veidņu maiņas biežumu un samazinātu ne-ražošanas laiku;

3. Pagariniet stieņu sagatavi, lai samazinātu atlikušo presēšanas reižu skaitu;

4. Izmantojiet karsto cirpšanu, lai palielinātu metāla ražu;

5. Izzāģēt profilu metinātos savienojumus un izvēlēties atbilstošus lietņu un ekstrūzijas garumus;

6. Pazeminiet lietņa temperatūru un palieliniet ekstrūzijas ātrumu, lai nodrošinātu izejas temperatūru.